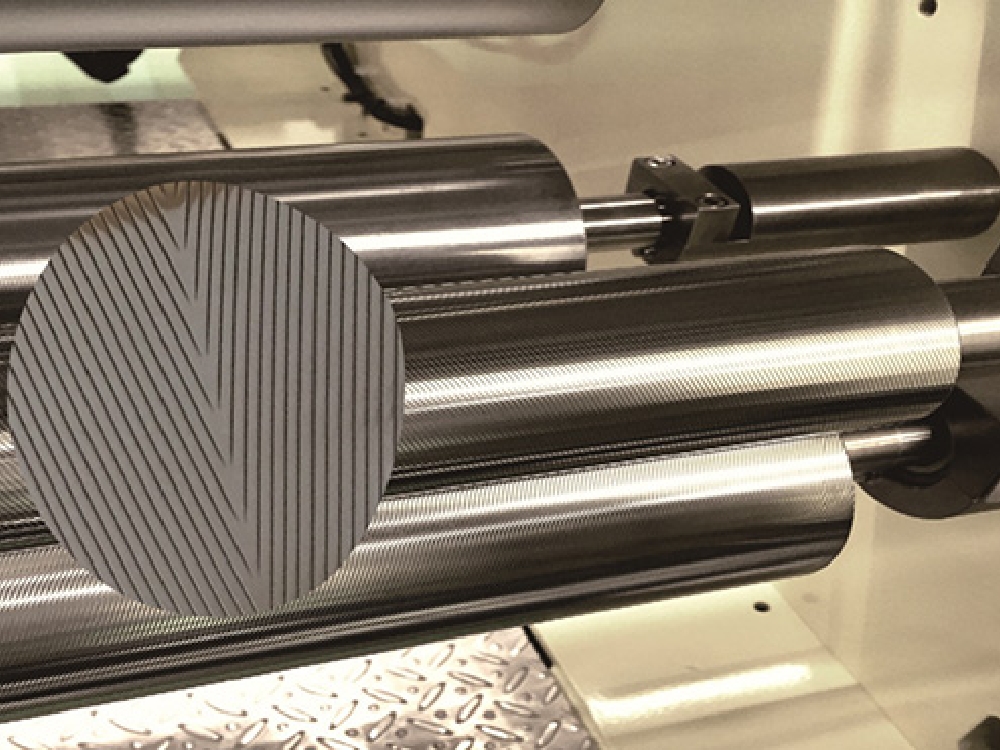

当社では、250μm以下を基本としたウェブに転写が生じない寸法の微細溝をロール表面に一様に加工した搬送用ローラーをマイクログルーブロールと呼んでいます。1995年頃からウェブの搬送直進性の改善方法の研究に着手し、産業用ロール表面への加工技術開発を国内外他社に先駆け成功しました。そして、内製したテスト装置での検証を基に作成した実験式や効果の実証を経て、2005年頃から当社製作の設備に導入しました。

当然、溝があれば何でも良いのではなく、摩擦を保証するためには、フィルム搬送時に随伴する空気がロールとの間に捲き込まれることで生じる空気層を溝の転写なく排除する必要があります。当社では、導入対象設備の運転条件(ロール外径、運転速度、運転張力など)をパラメータとして、鏡面ロールに対するフィルムの浮上量を物理的に算出し、それが十分排除でき、かつ、そのフィルム物性に対して溝パターンが転写しないか解析した上で、それらを保証できるものを提供しています。

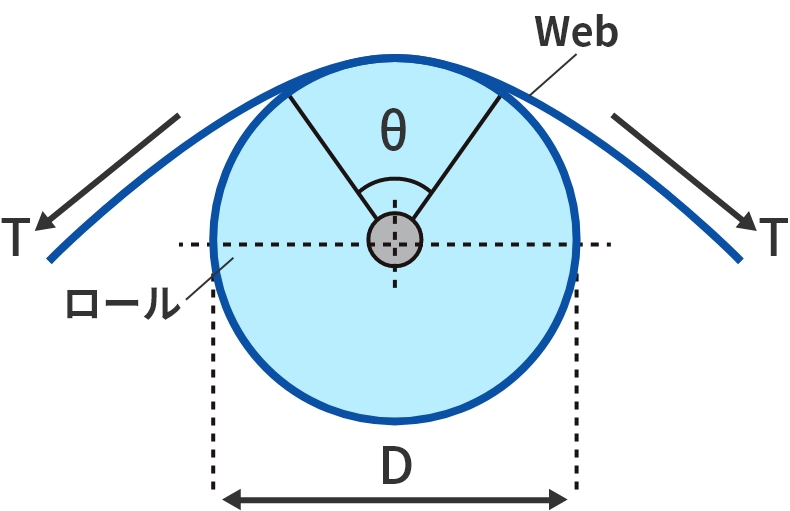

ロール外径:D=ø100

運転張力:T=50N/m

ロール抱き角:θ=60°

| 仕様 | (1) | (2) | (3) |

|---|---|---|---|

| スリップ開始速度 (m/min) |

1.8 | 13 | 175 |

仕様(ロール表面仕上げはHcrメッキとする)

(1)通常ガイドロール:Ra0.2 溝無し鏡面

(2)梨地ガイドロール:Ra0.8 梨地

(3)マイクログローブ:Ra0.2 溝幅200μx深溝170μxP1.0 Wヘリカル7

極めて低速でウェブが浮上してスリップが生じ摩擦が消滅しているため、機械的にウェブの蛇行を抑制したり、駆動ロールからの駆動力をウェブに伝達したりするには、空気圧シリンダーなどによる機械的なニップ機構(ロールによるフィルムを押さえつける機構)が必要となります。

マイクログルーブロールは顧客が設定する生産速度と張力での生産時にウェブが浮き上がらないよう溝を設計するため、生産中の摩擦力維持が保証できるロールを提供できます。その溝の効果として比較すると、一般的なガイドロールの約100倍のグリップ性能を発揮できます。これにより、搬送直進性・製品品質の低下原因となる位置のロールをマイクログルーブロールに交換するだけで容易に生産性の向上が望め、ニップ機構なども不要となり、外力の発生要因を減少させることができます。

極薄物フィルムのシワ伸ばしに最適!

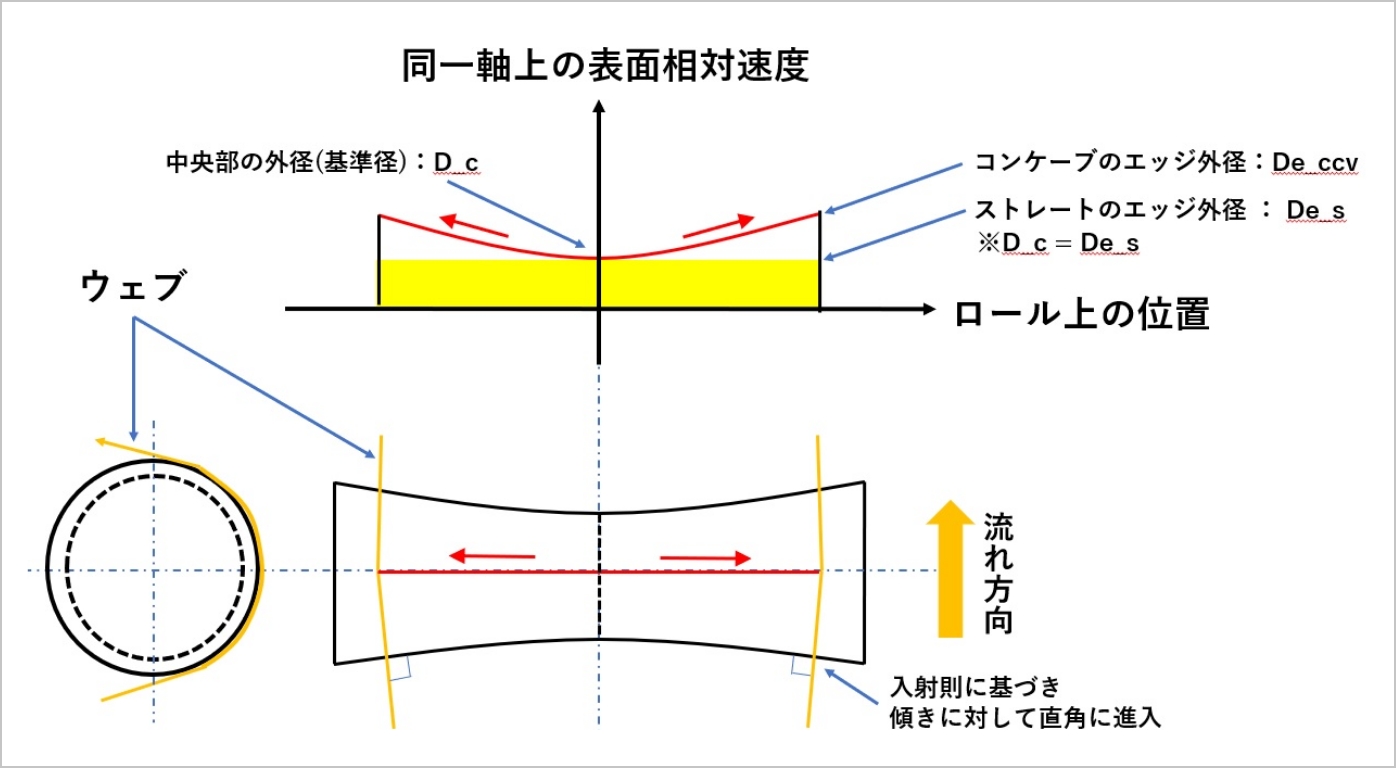

ロール中央が両端より細い鼓型の形状をコンケーブと称します。

マイクログルーブロールにコンケーブ形状を付加することでシワ伸ばし効果を発揮します。微細溝加工により摩擦係数の維持ができることで、フィルムの拡張機能をロール材質、駆動の有無に関係なく付与することが可能になりました。

右の図において[D_c < De_ccv]より、同一軸上において径差がある場合、ロール周速に注目すると太いほうが相対的に早くなります。よって、中央部を細く端部が太くなるよう放物線状に外径差をつけることで、通過するウェブに対しロール中央から外向きに、外に行けば行くほど大きくなるよう回転モーメントが発生し、シワ伸ばしが可能となります。

ゴムロールならこちら!

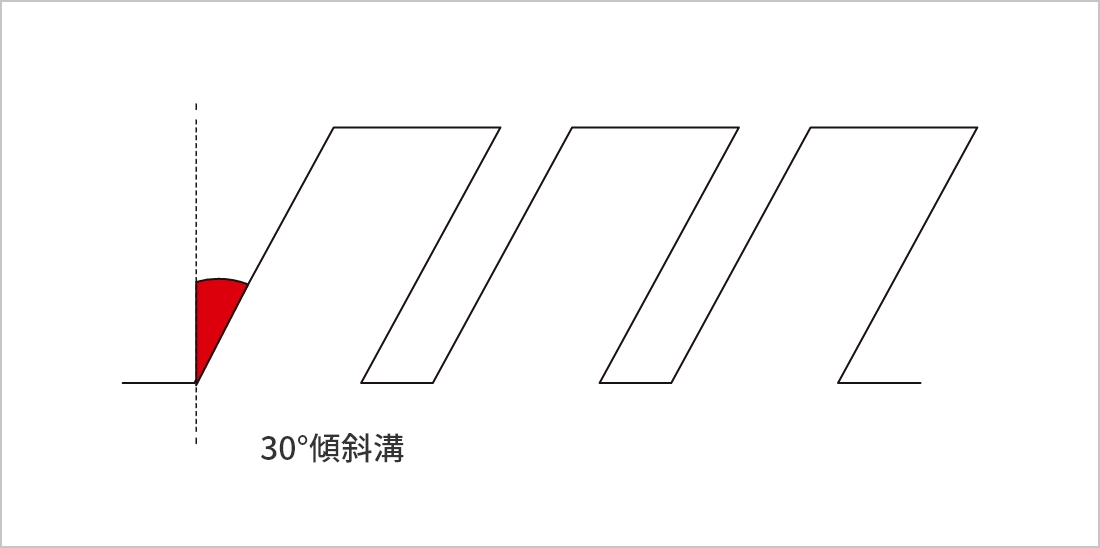

ゴムロールの深さ方向に30度の傾きを持った微細溝を加工したロールです。

マイクロビンガムロールは、ゴムの特徴である弾性変形を最大限利用することを可能にします。

旧来の溝付きゴムロールは、剛性のあるフィルムを使用する場合でも、通常200N/m程度の張力ではゴムが十分弾性変形をすることができずに、シワ伸ばし効果が発揮されないのが実状です。また、溝幅が広すぎるため、薄膜や脆弱なフィルムの巻き取りでは溝転写やシワの発生原因となり、使用を取りやめる事例も見受けられます。